冷却系のロスは解消できるが吸気効率等の問題が大きかった

現代のエンジンの多くはアルミニウム合金をメインの構造材に使った,いわゆるアルミエンジンです。昔は鉄を使っていて、今よりもエンジンは重くなっていました。ただし今でも特別なエンジンではブロックに鉄を使っています。

たとえばVWのTSIではあえて鉄ブロックを使うことで、高ブーストに対応しています。なにしろ初期の1.4リッター170馬力エンジンのブースト圧は、日産GT-Rの2倍にもなるのですから、それも当然かもしれません。アルミよりも熱に強い鉄を使うことで、ポテンシャルを引き上げているわけです。

セラミックエンジン画像はこちら

セラミックエンジン画像はこちら

ちなみに融点、固形が融け出す温度は鉄が1538℃、アルミニウムは660℃です。ガソリンエンジンの燃焼室内は最大で200気圧、2000℃という高温高圧になります。それでもエンジンが融けないのは、それが燃焼開始直後の瞬間的な温度であり、またエンジン自体を冷却水で冷やしているからです。

セラミックエンジン画像はこちら

セラミックエンジン画像はこちら

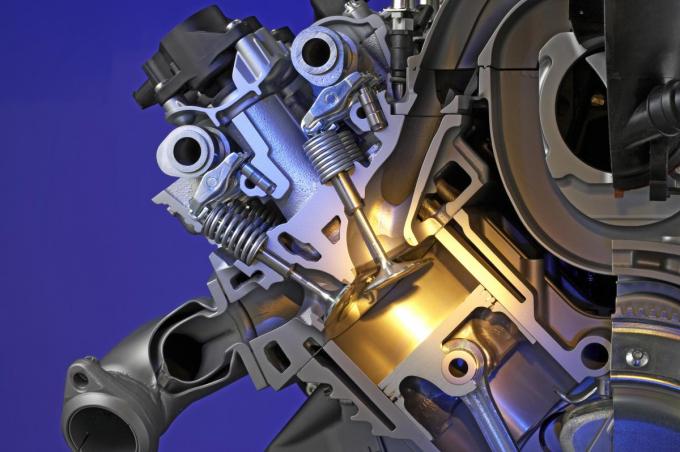

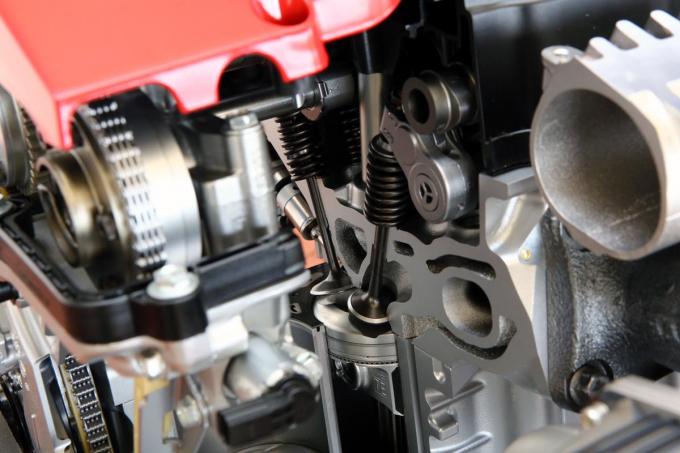

燃焼室を出ていく時の排気ガスの温度は最大で1000℃で、それが排気バルブを熱するので、燃焼室内でもっとも熱いのは排気バルブになります。その熱い排気バルブが原因でノッキングが発生するパターンが多いので、排気バルブの冷却もまた大事な要素になります。

セラミックエンジン画像はこちら

セラミックエンジン画像はこちら

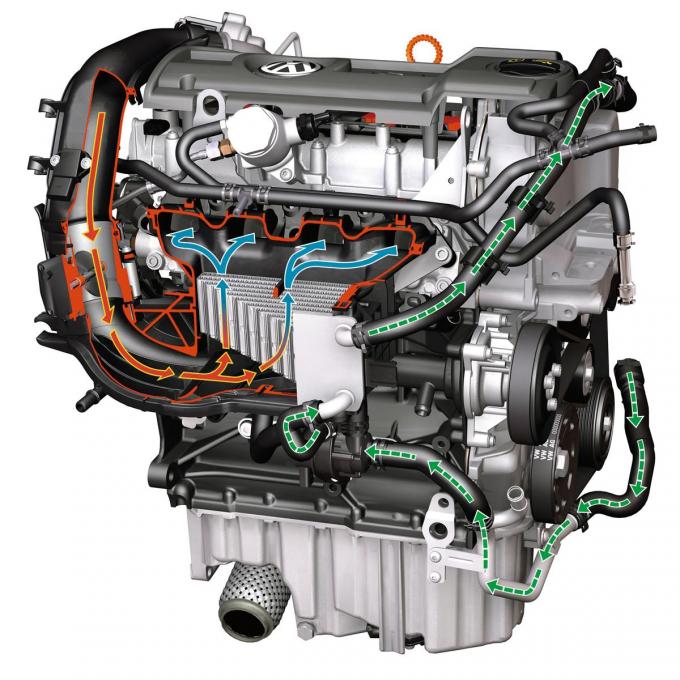

エンジンの効率のうち、20%が冷却損失になります。これは冷却水を介してラジエーターで熱として大気中に放出されています。もし、この20%をゼロにすることができれば、エンジンの効率は飛躍的に向上することになります。そのためには冷却水がゼロでも、大丈夫な高温に耐えるエンジンが必要になります。

セラミックエンジン画像はこちら

セラミックエンジン画像はこちら

その答えのひとつが、セラミックエンジンだったのです。セラミックといってもたくさんの種類がありますが、エンジン素材として注目されたのは窒化硅素です。その融点は1900℃なので、添加物を加えて少し性能を向上させれば2000℃をクリアできるという予想もできました。これならエンジンの燃焼に耐えられるわけです。

冷却系を持たないので断熱エンジンと呼ばれます。それは冷却水もラジエーターも、そしてエンジン内部の冷却チャネルも必要ないので、エンジンの軽量コンパクト化も実現します。しかし、実際にはシリンダーの中の温度が高いので、吸気効率が大幅に悪化してしまうのです。

セラミックエンジン画像はこちら

セラミックエンジン画像はこちら

熱いシリンダーの中には空気が入っていかないので、結局パワーを出すことができません。また高温過ぎてエンジンオイルでの潤滑やシールが難しいこともあり、エンジンの性能が出ないことかわかったのです。それでセラミックエンジンは表舞台から姿を消したのです。

とはいえ、セラミックは再び注目を集め始めています。それは航空機の分野でエンジンパーツにセラミック素材が採用される予定になっているからです。セラミックには可能性があるのです。重さが鉄の3分の1ですから、それはアルミと同等。しかし圧倒的に高い融点を持ち、結果として軽量な設計をすることができます。ということはいずれクルマにもその技術がフィードバックするのかもしれません。