この記事をまとめると

■自動車製造業の世界ではいま「ギガキャスト」という製造手法が話題になっている

■数十もの数がある部品や工数をひとつにできる技術として注目されている

■設備投資に莫大な資金が必要なほか、アルミで作られるので板金できない可能性がある

いま話題の「ギガキャスト」ってなんだ?

現在、一般的なクルマのボディはモノコックと呼ばれ、ベースとなるフロアとボディは一体化しており、構造的に剛性を出している。そんな乗用車でも創成期のものは土台となるフレームをもっていたし、クロカンはいまでも使用しているモデルも多い。

ただし、一体化しているとはいえ、厳密にいうと数多くの鉄板を組み合わせて形作っていて、それぞれ形状やプレスの入れ方などで強度を出している。そこには長年にわたって培ってきたノウハウが集約されていて、自動車メーカーの技術が現れる部分でもある。

しかしいま、ベースとなるフロア部分で大きな変革が起きようとしている。それがギガキャストだ。ホイールで使われるように、キャストとは鋳造という意味で、ギガはデジタルデバイスでお馴染み。今回の技術の場合は巨大ということを表している。つまり、ギガキャストとは巨大な鋳造という意味になり、要はフロアを鋳造で作るという技術。テスラが3年ほど前に実用化しつつ、EVでの採用を目指して各メーカーとも急速に生産設備を整えていて、日本メーカーでは2025年には導入可能としている。

メリットはアルミで軽量にフロアを作れるということで、航続距離伸長が命題となっているEVには好都合。アルミは軽いけれど柔らかいのがデメリットではあるが、一体モノなのでパネルを溶接した場合と比較しても遜色はないという。

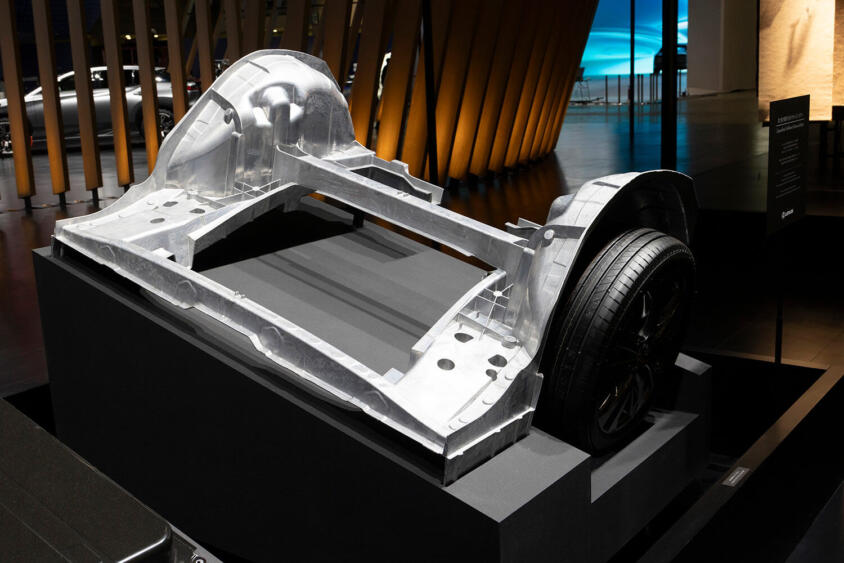

ただし、現状ではほぼすべてのメーカーが前・中央・後の3ピースとしていて、実際に2023年ジャパンモビリティショーのレクサスブースには、リヤまわりが展示されていた。

もちろん理想は当然前から後ろまでひとつで鋳造することで、現在テスラが実用化を目論んでいる。そうなればプラモデルやミニカーみたいに、シャシーの上にボディを乗せればクルマの出来上がりだ。