すでに現場で活躍している「げんにくん」

その秘密を紹介していきましょう。

キーワード1:980MPa超ハイテン材

まずは素材の改良です。従来、強度や剛性が必要なフレームには590MPa超ハイテン材が使われていましたが、それを66%上まわる引っ張り強度の980MPaハイテン材を採用しています。

ブースでは、同じ強度に設定した従来鋼板製、アルミ製、980MPaハイテン材製の同じ強度に設定されたパイプをもち上げてその重さを体感できるデモを展示していましたが、アルミに迫る軽さに驚かされます。

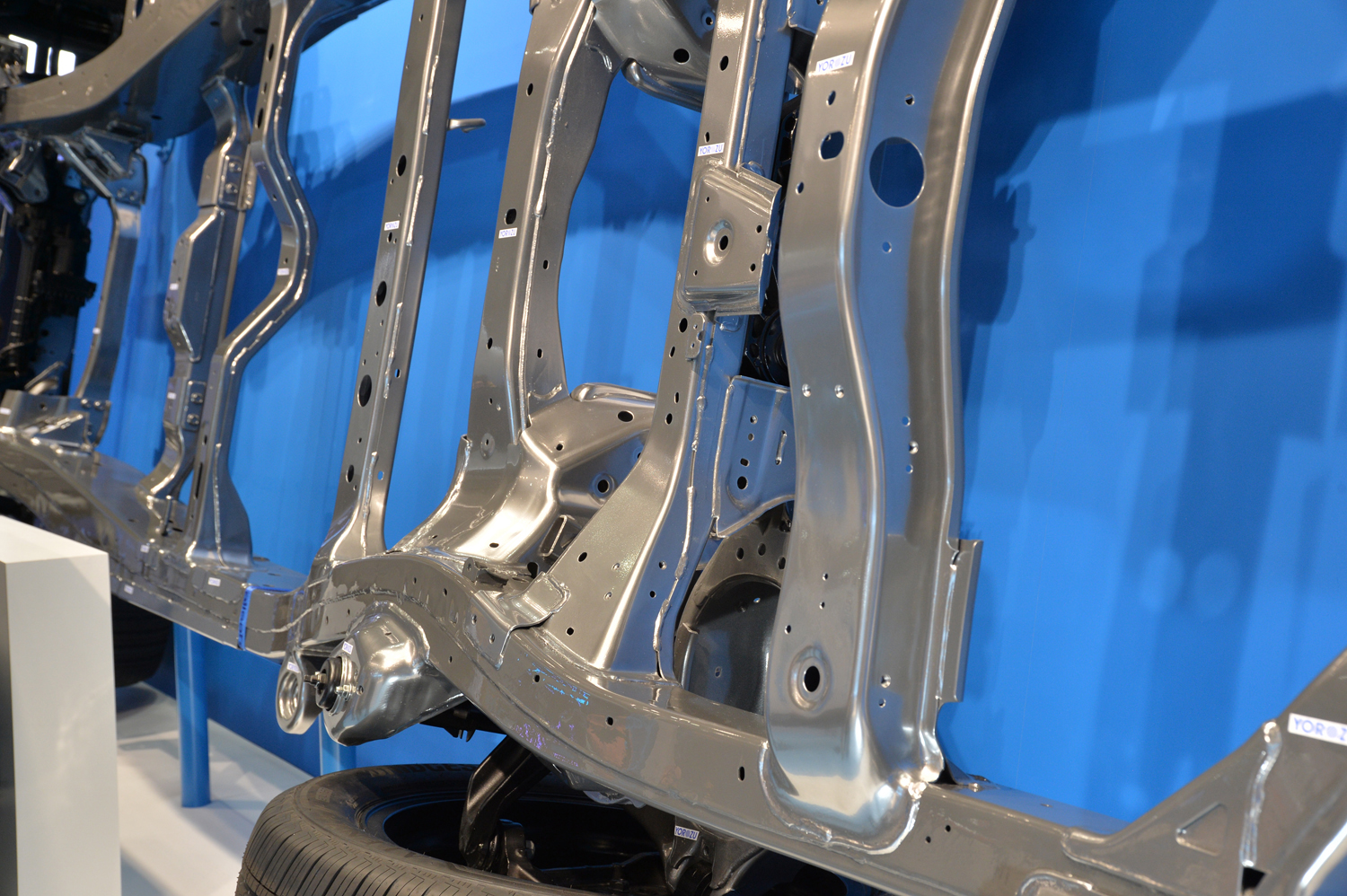

YOROZUのプレス工法技術「げんにくん」の技術展示画像はこちら

YOROZUのプレス工法技術「げんにくん」の技術展示画像はこちら

キーワード2:げんにくん

今回の展示のキモといえるのがこの新しいプレス加工技術です。具体的な方法は企業秘密の部分なので開示はしていませんでしたが、工法の要点をかいつまむと、まず鋼板を部分的に引き伸ばして、1枚の板で薄い部分と厚い部分をつくります。その偏厚状の板をプレスして狙った形状に成形するというものです。

YOROZUのプレス工法技術「げんにくん」の技術展示画像はこちら

YOROZUのプレス工法技術「げんにくん」の技術展示画像はこちら

通常は均一な厚みの板をそのままプレスするので、プレス工程によって厚みの偏りはできますが、強度で見ると全体的には均一になります。しかし、サスペンションのフレーム部分などでは、ある部分はしっかり強度が必要ですが、それ以外の部分はもう少し強度を落としても問題無いというケースが多いそうです。いわば、強度が不要な部分の厚みは無駄な肉ということになり、それを落とすことは軽量化につながります。

YOROZUのプレス工法技術「げんにくん」の技術展示画像はこちら

YOROZUのプレス工法技術「げんにくん」の技術展示画像はこちら

これまでは、強度を落としても問題ない部分には、別の薄い板を用意して溶接で接いだあとにプレスして仕上げるというテーラードブランクという方法がありました。これは狙った強度分布に成形できますが、接ぐぶんだけ手間とコストが掛かります。

「げんにくん」は板を伸ばして偏厚の状態を作り出せるため、コストが抑えられるということです。しかも、伸ばすことで鋼材自体の強度が増すため、同じ強度ならさらに薄くでき、軽量化につながります。

YOROZUのプレス工法技術「げんにくん」の技術展示画像はこちら

YOROZUのプレス工法技術「げんにくん」の技術展示画像はこちら

先で紹介した「日産パトロール」のフレームは、そのふたつの要素を活用した「げんにくん」によって、従来比30kg減という軽量化と、コストの削減を同時に果たしたそうです。ちなみに「げんにくん」の語源は「減肉」だそうです。

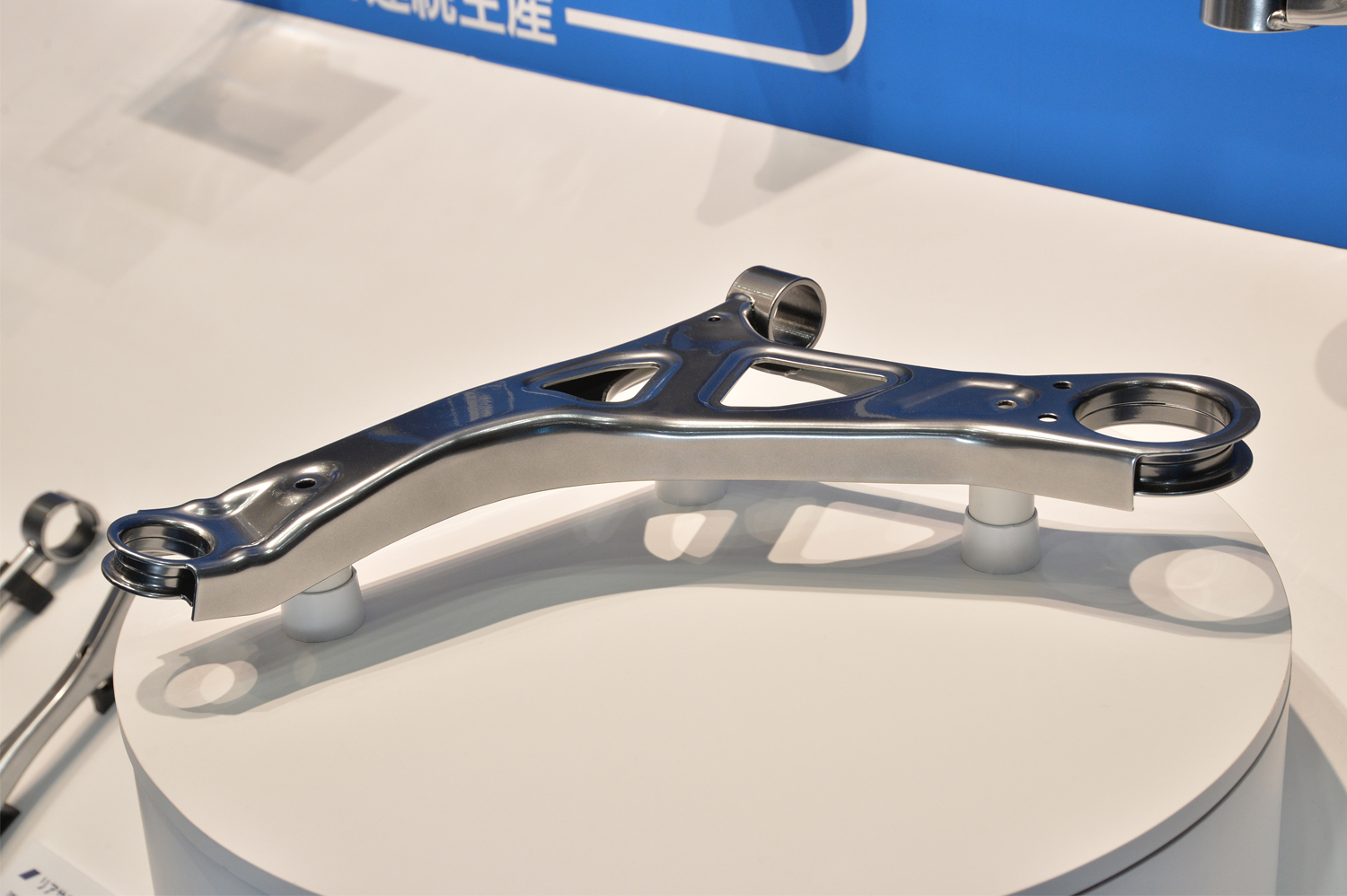

この技術を活かす肉厚の最適配分は、新開発のシミュレーションソフトの存在も欠かせないそうです。そのソフトで計算したというハイテン材のサスペンションアームも展示されていましたが、何トンもの荷重を受け止める部材にしては肉薄で華奢な印象を受けましたが、同等の重量のアルミ製アームと同じ強度は出ているとのこと。

YOROZUのプレス工法技術「げんにくん」の技術展示画像はこちら

YOROZUのプレス工法技術「げんにくん」の技術展示画像はこちら

また、YOROZUでは、日産自動車と共同で新しい工場を建設した岐阜県の輪之内町の電力を、すべて町内に設けたソーラーパネルや風力発電機でまかなう100%グリーン電力化計画があるそうで、その模型を展示していました。