1年間で6GWhの生産能力を有する茨城ギガファクトリー

そんなAESCのバッテリーはどのように製造されているのだろうか。今回、茨城県にある、最新のギガファクトリーを取材することができたので報告しよう。

AESCの茨城工場画像はこちら

AESCの茨城工場画像はこちら

常磐自動車道・友部スマートインターからほど近い場所にあるAESC茨城工場は2024年3月より量産を開始。現在、稼働しているのは第一棟だけだが、それでも1年間の生産能力は6GWhとなっている。バッテリー工場における“ギガファクトリー”という表現は、年間生産能力がGWh(ギガワットアワー)を超えていることが条件となるが、余裕でギガファクトリーと呼べる工場というわけだ。

しかも、工場の敷地には余裕があり、生産能力は拡大の余地がある。計画通どおりに進めば、将来的には20GWhのバッテリーを生産することになるという。

AESCの茨城工場画像はこちら

AESCの茨城工場画像はこちら

軽自動車やコンパクト系のEVに搭載されるバッテリーは20~30kWhであるから、単純計算で70万台ぶんのバッテリーを供給することができるのだ。日本のEV市場が拡大していっても、十分な生産能力を準備中といえる。まさに日本のEVシフトが進んでも安心であるし、そうした時代を見据えた最新工場なのだ。

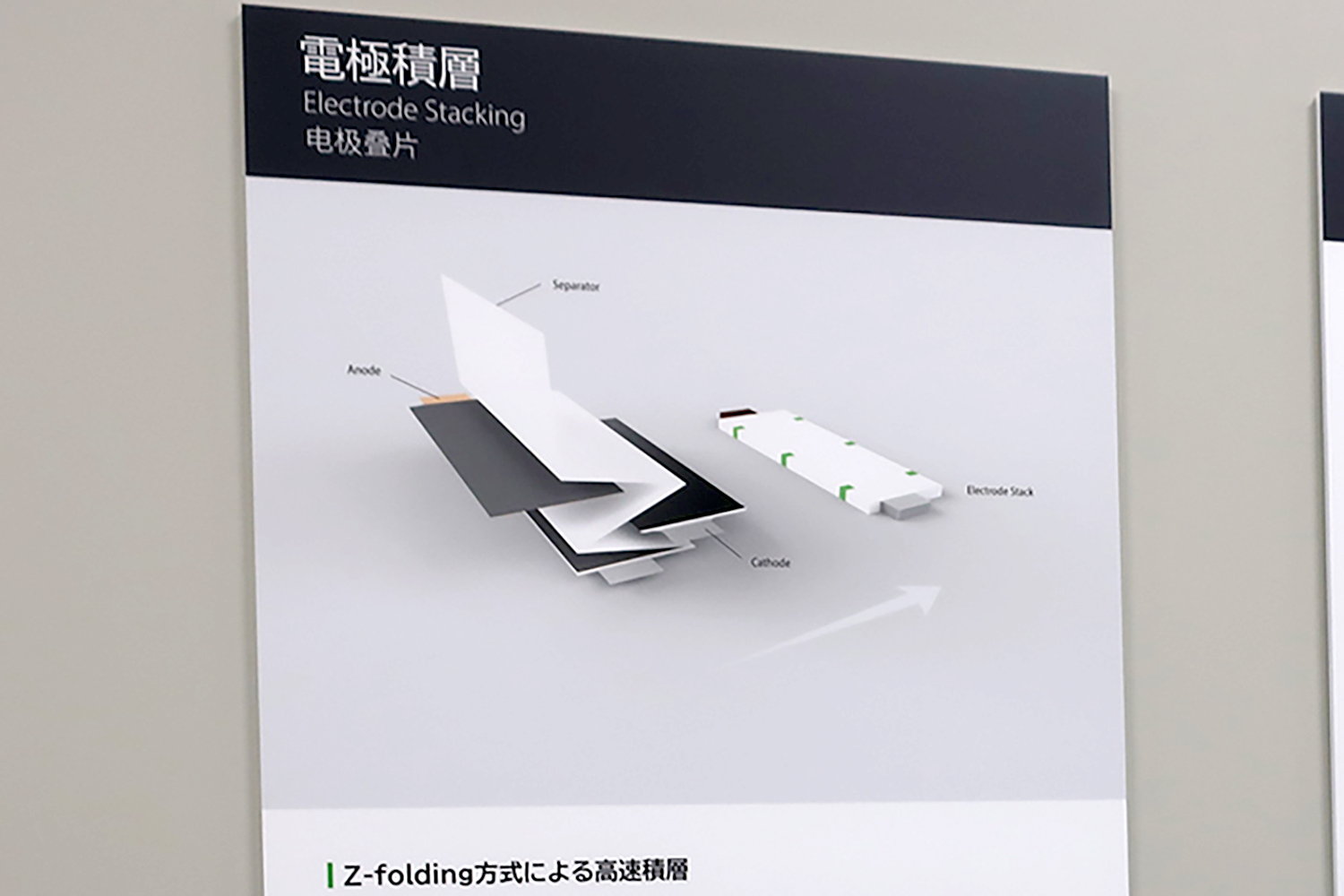

そんなAESC茨城工場を見学して、驚いたのは品質管理が徹底していること。パウチ型リチウムイオンバッテリーの製造過程を簡単にまとめると、正極と負極の電極とポリプロピレンのセパレーターを折りたたみ、ラミネートフィルムで包んだ後に、電解液を入れる……というもの。

電極とポリプロピレンのセパレーターを折りたた無工程の解説ボード画像はこちら

電極とポリプロピレンのセパレーターを折りたた無工程の解説ボード画像はこちら

製造のスタート地点は、同社の相模原工場で製造される電極ロールをはじめとした材料を置いておく巨大な倉庫だ。そして、その段階から驚くほどクリーンな環境となっている。その広い空間は、電極ロールなどの材料に適した温度に管理されているという。

AESC茨城工場の部材用倉庫画像はこちら

AESC茨城工場の部材用倉庫画像はこちら

さらに、電極ロールをカットして実際のバッテリーに使うサイズに整え、負極・セパレーター・正極を超高速でセットする組立エリアは、-40℃でも結露しないほどのドライルームとして管理されている。バッテリーの事故は製造時のコンタミ(異物の混入)が原因であることが多く、また水分の侵入は寿命に悪影響を及ぼす。電解液を注入する工程は真空にした機械のなかで行われ、ここでも水分の混入を防いでいる。

このようにAESC茨城工場では、バッテリートラブルの種が徹底的に排除されているのだ。

AESC茨城工場の内部画像はこちら

AESC茨城工場の内部画像はこちら

だからといって、ゆっくり作っていたのではギガファクトリーは成立しない。徹底した管理と超高速の生産を両立することが、現在のバッテリー工場には求められる。前述した巨大な倉庫に保管された材料は、わずか2日で使い切るという。しかも、24時間365日休みなく工場は動き続けている。

現在、AESCには風力発電などで知られる中国系企業の資本が入っている。松本昌一CEOによれば、「日本で育んだ技術と品質に、中国のスピード感やチャレンジ精神が加わったのがAESCの強み」という。生産拠点についても欧米、中国、日本に7拠点あり、近い将来13カ所まで増える計画と聞けば、そのスピード感はグローバルで戦えると納得できるだろう。

AESCの松本CEO画像はこちら

AESCの松本CEO画像はこちら

日本生まれのバッテリーブランド、「AESC」という4文字を、自動車ファンであればぜひとも心にとどめておいてほしい。