この記事をまとめると

■アルミは鉄より軽量だがクルマに採用するには専用構造が必要となる

■採用例はあるが高コストと製造の難しさが普及を妨げている

■現在も量産性では鉄が有利であり主流となっている

車体材料は軽さだけでは決められない

アルミニウムは軽いことで重宝されている。クルマでもアルミ合金の車体を使う例がある。ただし、採用数は限られるのだが、それはなぜだろう?

身近なアルミニウム製品として、飲料などのアルミ缶がある。かつての鉄製に比べて飲料が入っていても比較的軽くもち歩きやすい。アルミニウムの比重は約2.71g/cm3で、鉄は7.87g/cm3である。比重とは、材料の比較のため、1立方センチメートルあたりの重さを示す数字だ。アルミニウムは、鉄の約3分の1の軽さであることがわかる。手でもって実感できるほどの違いだ。

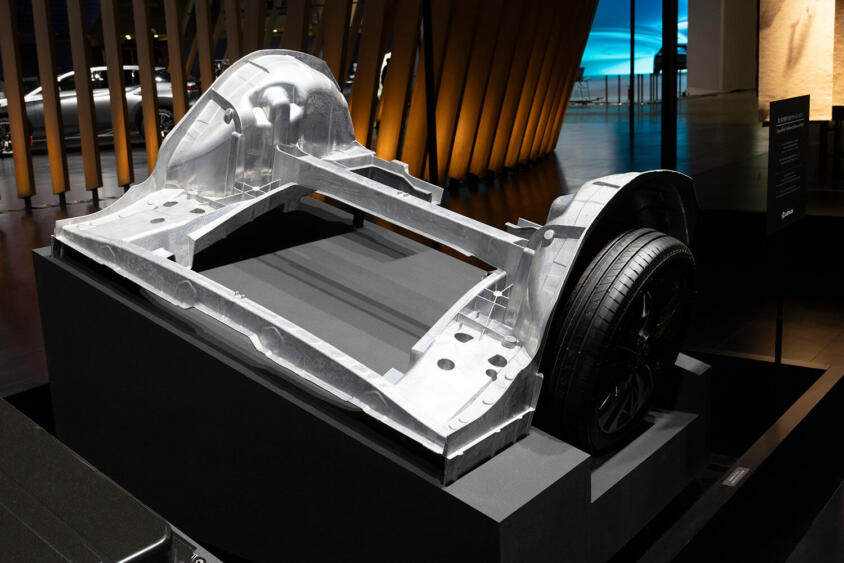

これをクルマの車体に使えば、大幅な軽量化が期待できる。しかし、空になったアルミ缶を手で容易に潰すことができるように強度は弱い。したがって、クルマで使うには鉄と違った活用法を用いる必要がある。ひとつは引き抜き材といって、建築で使うアルミサッシのようにアルミニウムを折れにくい支柱に加工して組み立てる方法だ。たとえばホンダの初代インサイトは、車体骨格にこの手法でアルミニウムをフレーム構造として利用した。

ホンダ・インサイトのフロントスタイリング画像はこちら

ホンダ・インサイトのフロントスタイリング画像はこちら

引き抜き材のほかに鋳造製法も適しており、アルミホイールがその代表的な製品といえる。

ほかには削り出しという方法もある。アルミニウムを車体のモノコックに利用し、力の集中する部分には鋳造を用いて組み立てたのがホンダの初代NSXだ。そのために専用の生産工場をつくった。

いずれにしても、アルミニウムは軽いからといって鉄に代替すれば済むという問題ではない。材料そのものの改良としては、ほかの金属を加えた合金にして利用するとアルミニウム素材としての強度を高めることができる。これは鉄も同様で、炭素などを加えることで鋼にして強さを上げることができ、薄い板厚で軽さと強度を両立させてきた。

ちなみにアルミ缶もマンガンとの合金で、3000番台という国際的な合金名で呼ばれる。ケイ素との合金は4000番台で、耐摩耗性がよいので鍛造ピストンで使われる。マグネシウムとの合金となる5000番台は、アルミホイールなどで使われる。

アルミホイール画像はこちら

アルミホイール画像はこちら

一方で、アルミニウムは鉄に比べ材料としての価格の高さがある。原料はボーキサイトという鉱物で、電気分解を使った精錬が必要になり、電力を大幅に消費するので高額となる。初代NSXの登場した1990年代前後には、鉄の5~6倍といわれていた。

鉄はそもそも埋蔵量が多いことに加え、生産原価が安い。用途も広いので、大量生産大量消費される面でもアルミニウムをしのぐ。アルミニウムの利点は、軽さのほかに使用後にリサイクルできることもある。アウディが1994年の初代A8でアルミニウム車体を用いた理由は、100%リサイクル可能であることだった。もちろん、大柄な車体の軽量化による爽快な走りも期待された。

初代アウディA8のフロントスタイリング画像はこちら

初代アウディA8のフロントスタイリング画像はこちら

採用事例があってもなおアルミニウムの利用が限られるのは、材料としての原価が高めであることと、用途に応じて個別の設計や製造方法が必要であること。また、車体でいえば衝突安全性能という過酷な使用条件に対し、鉄のほうが適合しやすいことがあるのではないだろうか。アウディも、A8でアルミニウム車体を実現したあとは鉄と併用するようになった。

アルミ缶やアルミサッシのような、人命と直接かかわりがない用途でのアルミニウムの利用範囲は広いが、クルマは事故などを想定して慎重な姿勢が求められる商品なので、用途が限られるのだろう。