自動車業界としては世界初のアブレーション鋳造アルミ部材も採用

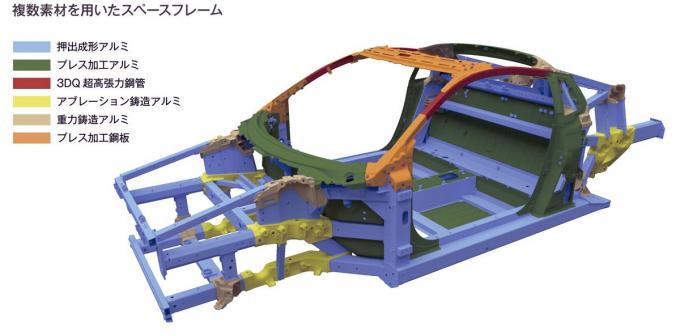

普通のクルマのボディはモノコックボディであり、ボディやシャーシが一体となって骨格を形成しているが、新型NSXでは複数の素材を適切に配置したマルチマテリアル・スペースフレームを新開発している。

スペースフレームとは、キャビンやエンジンルームなどの空間を形成する形状のフレームのことで、クロカン4WDやトラックで採用されるはしご型のラダーフレームのような平たいものではなく、それ自体でクルマの基本形状を持っている。

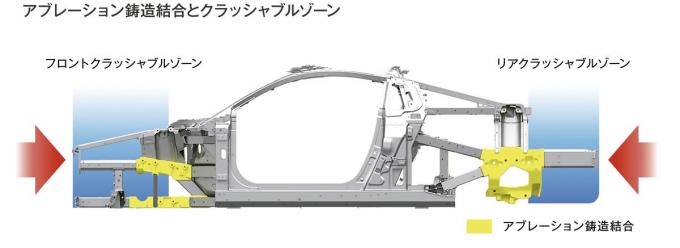

新型NSXでは、高剛性の押出成形アルミ材が中心のスペースフレーム構造で、クラッシャブルゾーンには押し出し材アルミを適用し、その力を保持する部分に自動車業界としては世界初のアブレーション鋳造アルミ部材を採用する。

これは、従来の鋳造手法に高速冷却技術を取り入れたもので、鋳造品がもつ剛性に延性と強度を上げた特性を両立させたものである。スーパースポーツとして必須の剛性を確保しつつ、万一の際のクラッシュ時には衝突エネルギーを効率よく吸収する。

フロントは4箇所に押し出し材+アブレーションキャスト構造を適用し、前方衝突の際に155kN(15.8t)の荷重で断続的に潰れることで衝突エネルギーを吸収拡散、リヤは2カ所で210 kN(21.4t)の荷重に耐えることができ、後方衝突の潰れを最小限に抑え、パワーユニットの前方移動を低減する。

フロントピラーは自動車のボディ骨格・強度部材として世界初の3DQ高張力鋼管を採用する。熱してから連接ロボットアームで3次元に成形後ウォータージェットによって冷却すると、1500MPaという高張力を持ったピラーに仕上がる。

この工程によって精密な形状と公差を満たす薄肉断面可が可能となり、ピラー自体を細くすることで、初代NSXでも定評の広い前方視界を新型でも実現している。同時にアクシデント時の耐ルーフ潰れに対する剛性も向上した。