混流生産の重要拠点である防府工場

防府工場は、広島本社工場と並ぶマツダの国内における一大製造拠点だ。西浦地区では乗用車を製造するほか、中間地区では変速機の製造も行う。

西浦地区では、プレス・車体加工(溶接等)をひとつの工場で行ったのち、塗装・車両組立からはそれぞれ「H1」「H2」と呼ばれるふたつの工場へと分岐する。H1で生産されるのは、MAZDA2、MAZDA3、CX-30の3車種。これらの車種は、国内外にあるほかの工場でも生産される。

一方のH2では、グローバルで販売するモデルを含めたすべての現行ラージ商品群、すなわちCX-60、CX-70、CX-80、CX-90を生産する。このH2工場が、電動車とエンジン車の混流生産のキーとなるメインプラントであり、今回見学の機会を得たのもこちらとなる。

マツダ防府工場画像はこちら

マツダ防府工場画像はこちら

電動車とエンジン車の混流生産。これは電動化に追われたマツダの苦し紛れの策、というわけではない。

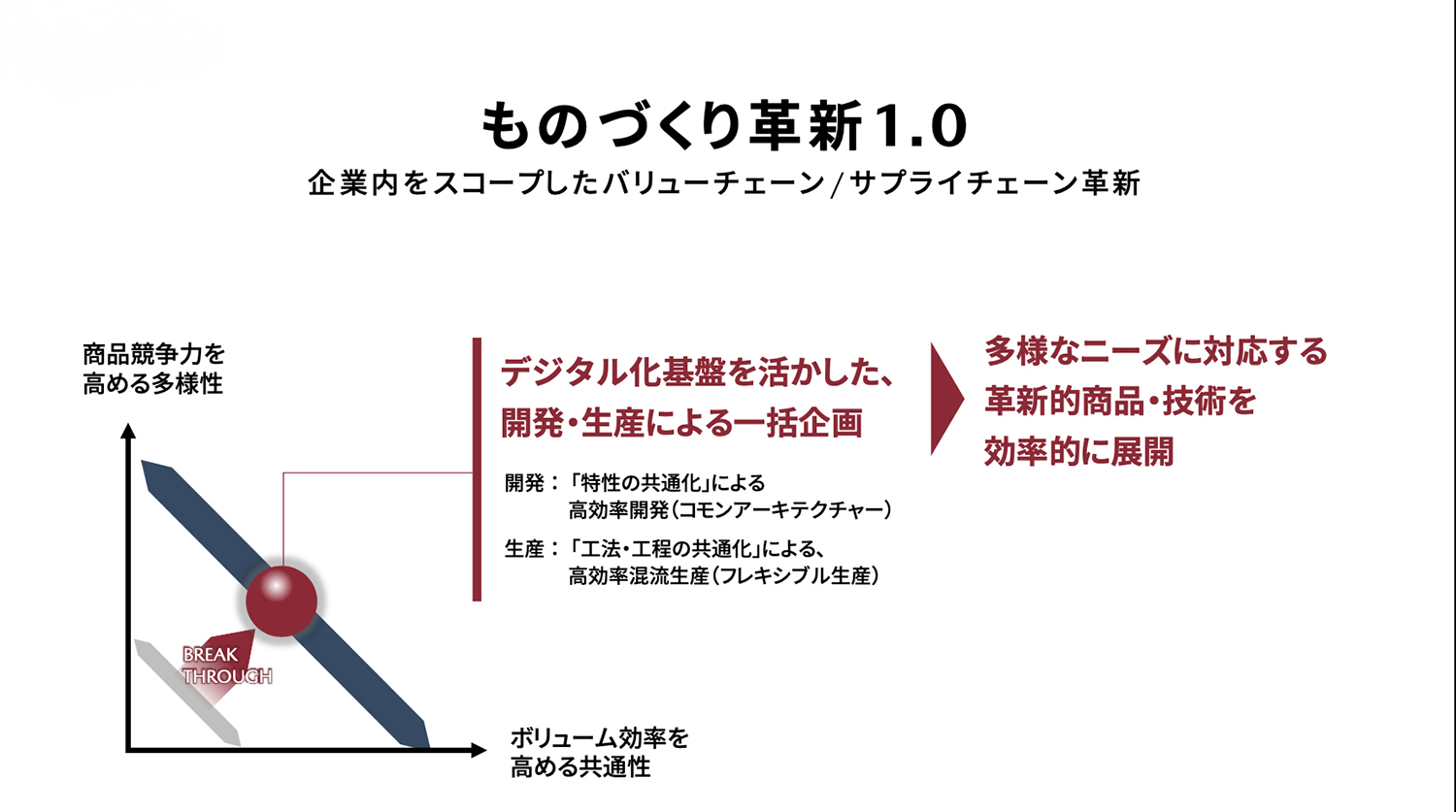

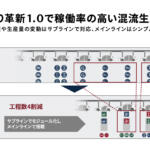

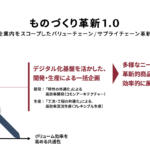

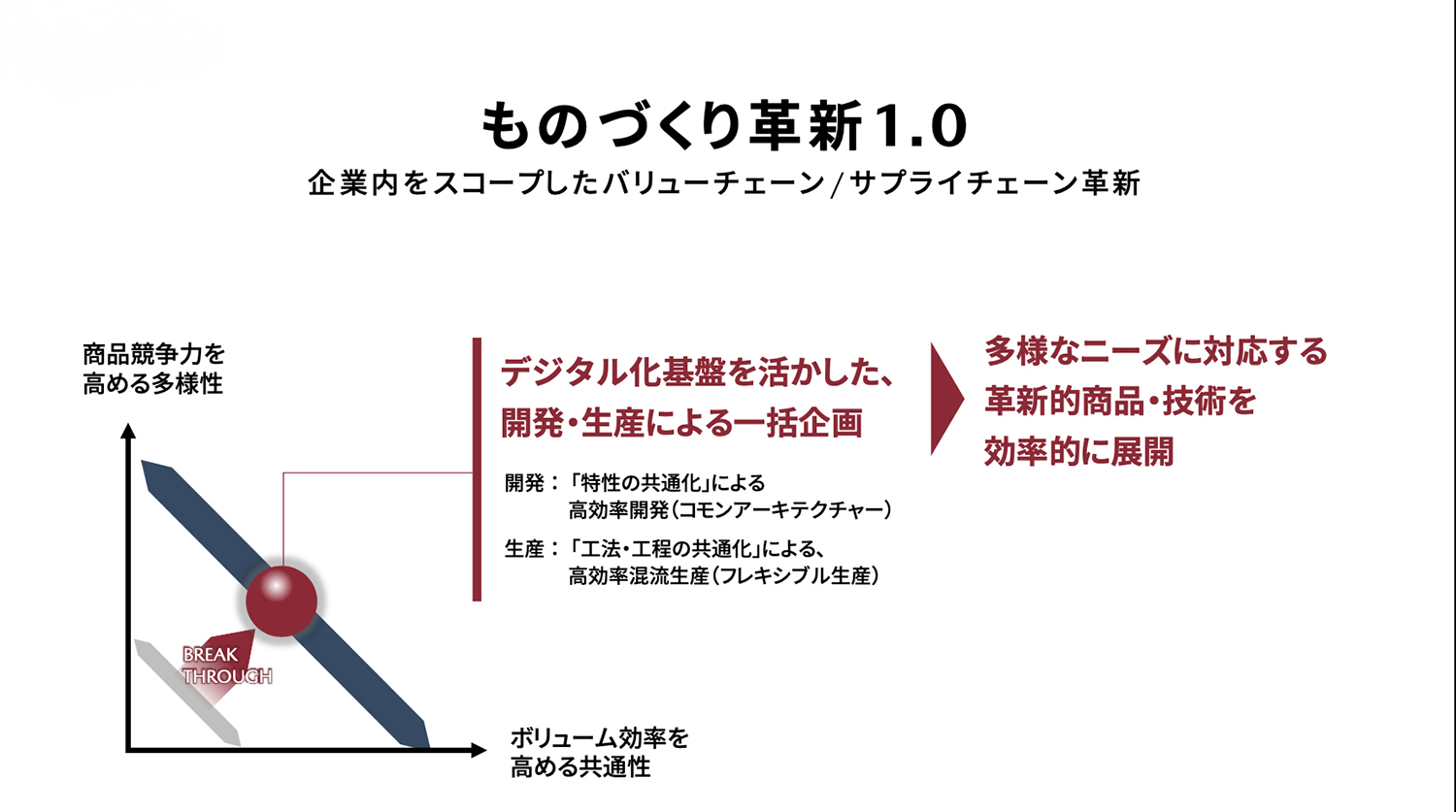

クルマづくりにおいて、生産効率を高める共通性と、商品競争力を高める多様性というものはトレードオフの関係にあることは想像に難くないだろう。その相反する関係にブレイクスルーを起こすべく、2006年にスタートしたのが業務改善プロジェクト「ものづくり革新1.0」(当時の呼称は[モノ造り革新])だった。

マツダの企業規模は、自動車メーカーとしてはそう大きくない。いわゆるスモールプレイヤーであるマツダがさまざまな車種を生産しようとすれば、どうしても生産効率は落ちる。いかにして既存のリソースを有効活用しながら効率を最大限に上げるかということを考えたときに生まれたのが、複数車種をひとつのラインで生産する混流生産というやり方だった。電動化のずっと前から、布石は打たれていたのだ。

ものづくり革新1.0画像はこちら

ものづくり革新1.0画像はこちら

複数車種をひとつのラインで生産する、と口にするのは簡単だが、実現はそう簡単なものではない。開発サイドには、特性の共通化による高効率開発。生産サイドには、工法・工程の共通化による高効率生産がそれぞれ求められ、開発と生産が一体となって実現したのが、ものづくり革新1.0の混流生産だった。

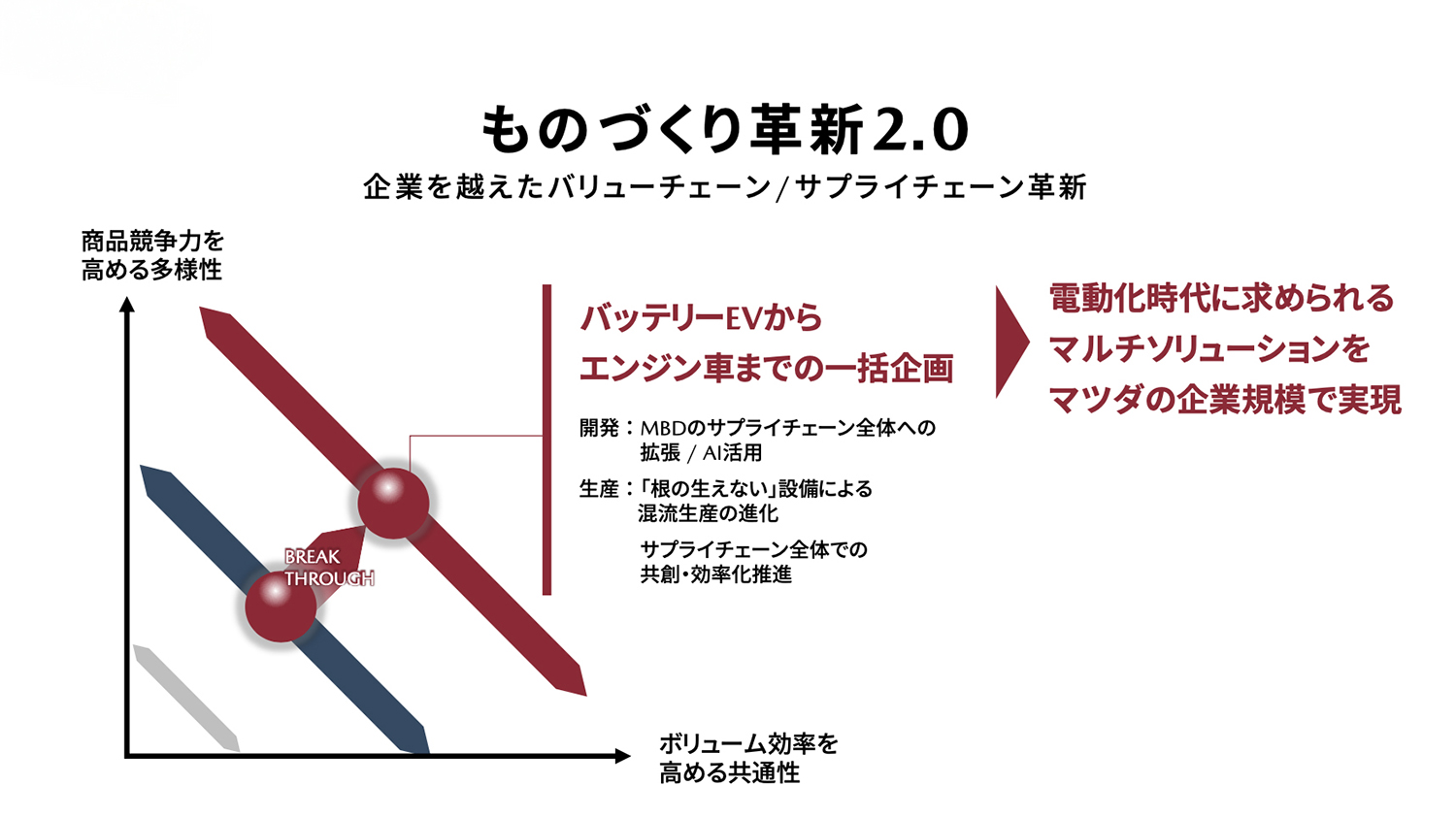

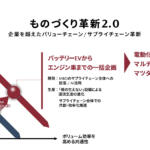

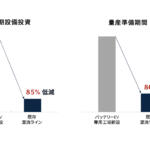

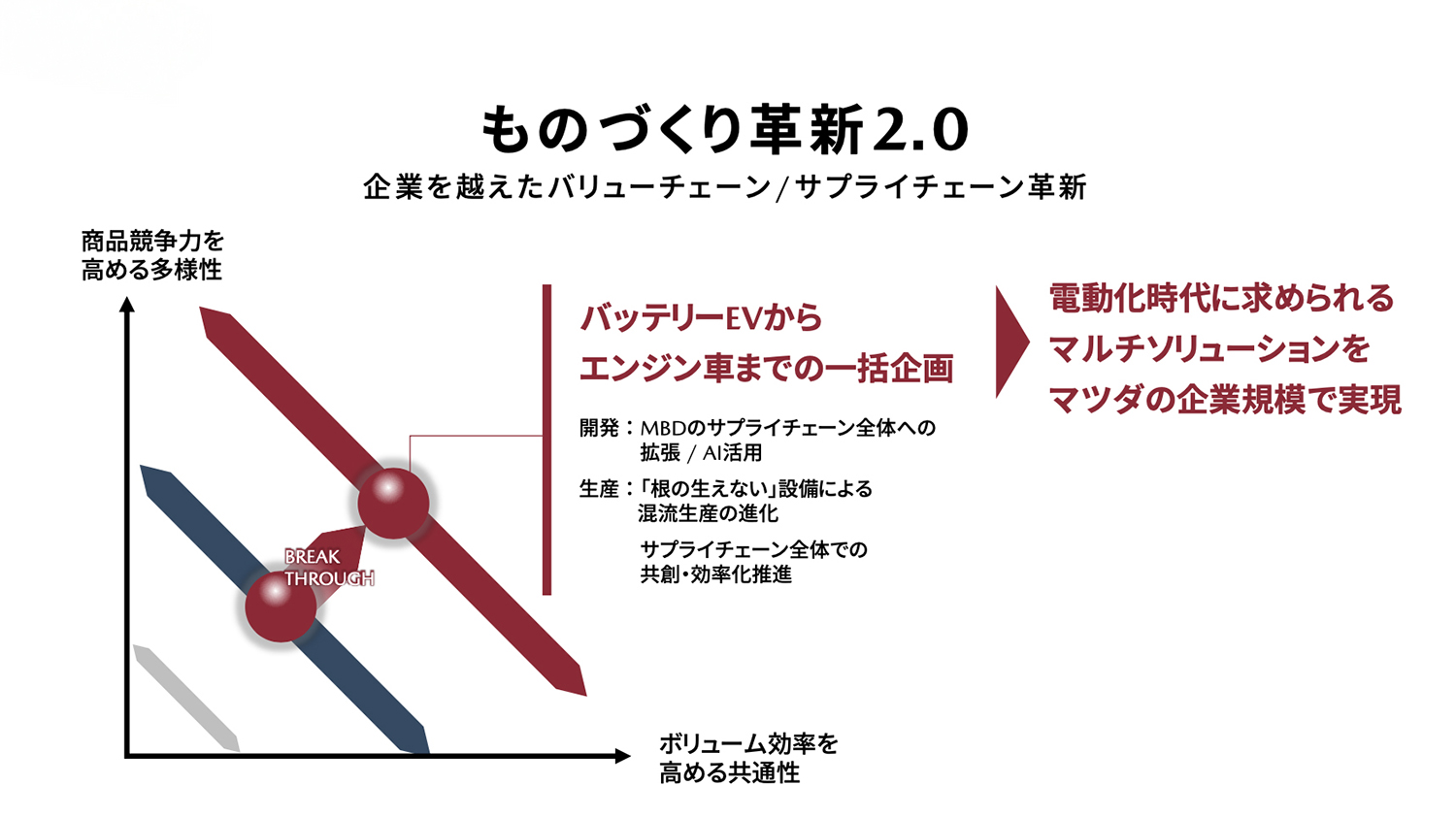

そこから十余年。クルマそのものも、クルマを取り巻く環境も、大幅に変化した。電動化を筆頭として、知能化やソフトウェア開発など、多様性の幅が大きく広がった。そうした時代の波に乗るべく始動したのが、「ものづくり革新2.0」である。

ものづくり革新2.0の基本的な方向性は、1.0と変わらない。すなわち、そのコアは多様化にアジャストした効率化であるが、2.0ではその規模をさらに拡張。社内に留まらず、サプライチェーンとも一体となって効率化を推し進め、混流生産をさらに進化させる。

ものづくり革新2.0画像はこちら

ものづくり革新2.0画像はこちら

前置きが長くなってしまったが、その進化した混流生産の最先端をいくのが、今回見学の機会を得た防府工場の「H2」というわけだ。