AGVを活用したフレキシブルな生産設備 生産の現場において、マツダが混流生産のカギとするのが「根の生えない」設備である。もっとも大きい具体的取り組みとしては、ベルトコンベアの代わりに「AGV(無人搬送車)」を積極的に用いる点が挙げられるだろう。

構内に足を踏み入れると、メインラインにてさっそくAGVを活用した工程を見ることができた。クルマ1台につき前後2機のAGVが、レーンから吊られたボディに合わせて無軌条で動いている。AGVに載せられるのは、サブラインで組み立てられ、ドライブトレイン、駆動系、足まわりなどで構成されるモジュールだ。

無軌条に稼働するAGV 画像はこちら

ラージ商品群はすべてSUVなので少しわかりにくいが、ラインを流れるボディは車種、仕向地等もバラバラで、ボディサイズもホイールベースも異なるモデルが入り混じっている。

ラージ商品群のようなFRレイアウトのモデルではとくに、フロントとリヤのモジュールを別体で載せるだけでなく、フロントに位置するミッションとリヤに位置するデフを繋ぐプロペラシャフトの搭載も必要になってくる。それらの位置はモデルによって異なるので、従来ならば車種に合わせてラインの変更が必要だった。

だが無軌条で動くAGVならば、コンピュータで同期制御し、ボディに対して最適な位置にモジュールをもってこられるため、AGV側のプログラムとアタッチメントの変更であらゆるモデルに対応できる。極端なたとえ話をすれば、コンパクトスポーツのロードスターだろうが大型SUVのCX-80だろうが、AGV側がモジュールを搭載する要件を満たしてさえいれば、ラインそのものを変更することなく生産できるということだ。

1台に対して前後モジュールを搭載した2機のAGVが稼働する 画像はこちら

駆動方式や電動ユニットまで、アタッチメントの変更のみで同じAGVを使えるというので、そのフレキシビリティは推して知るべきだろう。また、AGVの配置や台数変更によって、設備能力を柔軟に変更できる点も新しい。

また、前で少し触れたサブラインというのもマツダの混流ラインのキモのひとつ。サブラインでパーツをモジュール化してメインラインで搭載する、という生産体系は、前述した「ものづくり革新1.0」にてすでに実現されていたが、「ものづくり革新2.0」では、AGVの投入によって、サブラインもより柔軟なものとなっている。コンベアと異なり前後方向からのアクセスも容易で、より多くの方位からの作業が可能になるため、作業効率が向上。従業員の負担低減にも繋がっている。

AGVを活用したサブライン 画像はこちら

従業員の負担低減と作業効率向上という点では、部品のバルク化にも注目したい。作業パートごとに、その時作業者が担当するクルマに用いる部品のみをパレットにまとめてセットすることで、作業者が部品を選択することによるロスを減らすと同時に、ヒューマンエラーの芽も摘む。

パーツを積載したパレット 画像はこちら

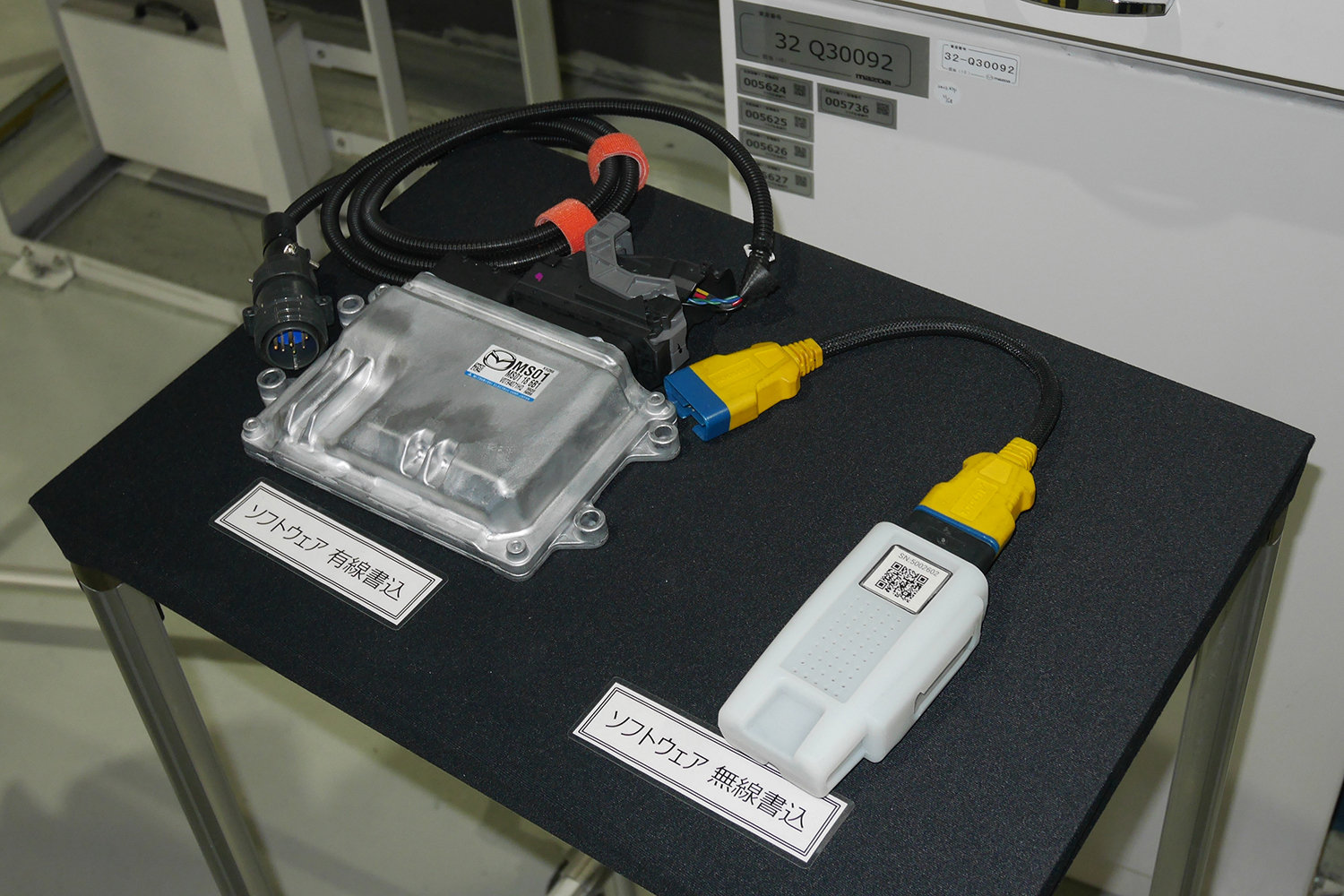

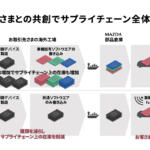

クルマの知能化に伴い高度化するソフトウェアの書き込みについても興味深いトピックがある。これまで有線で行っていたソフトウェアのインストールを無線化。「Factory OTA [Over The Air]」と呼ばれる無線通信端末を導入し、工場内で書き込むシステムを採ることで、場所の制約を受けない任意エリアでのインストールが可能になるだけでなく、サプライチェーン内の余剰在庫の削減や、需要変動への対応力向上などのメリットも生まれている。

有線・無線のソフトウェア書込ツール 画像はこちら

こうしてライトアセット戦略を咀嚼したうえで防府工場を見ると、マツダが掲げるエンジン車とBEVの混流生産への視線も変わってくる。それは電動化の波に押された末の苦渋の決断などではなく、これまでマツダの積み重ねてきた開発・生産の、ひとつの集大成に思えたのだ。もちろんこれは来たる電動化時代への序章に過ぎないのだが、ある意味ではマツダはそこに明るい未来を見出せるスタートを切ったといえるのではないだろうか。

なお、防府工場では一般向けの工場見学も受け付けている。見学日は月〜金曜日(GW・お盆・年末年始・休業日を除く)で、概要説明を含めた120分のコースとなる。マツダの電動化戦略の一端に触れたいという方は、足を伸ばしてみてはいかがだろうか。