軽量、高剛性、高強度を実現する時代にマッチしたハイテク素材

カーボンの製法として使われる表現が「ドライカーボン」と「ウエットカーボン」だ。直訳すれば乾式カーボンと湿式カーボンという意味になるが、これは製法の過程からつけられたいわゆる俗称で、とくにウエットカーボンと呼ばれるC-FRP製品は、G-FRPと同じ製法で作られたものと考えてよいだろう。製造は常温、常圧下で行い、メス型に何層かのカーボン繊維を重ね、そこに樹脂を塗り込みハンドローラーで空気抜きの作業を行い、樹脂が硬化してから離型して出来上がるカーボン素材だ。

特徴としては、カーボン繊維に対して樹脂の含有率が高く、強度、剛性、重量などの面からはG-FRPと大差なく、C-FRPに期待される軽量、高剛性、高強度を持つ製品とは少し異なることだ。むしろ、カーボン繊維が目に見えることのハイテク感が重要視され、製品の仕上がりが持つ見た目の質感が支持される製品作りの手法と言ってもよい。

一方のドライカーボンは、カーボン繊維そのものの状態が異なり、カーボン繊維に熱硬化型の樹脂を含浸させた「プリプレグ」を加圧、加熱、真空引きをしながら硬化させる製法で、「オートクレーブ」と呼ばれる圧力容器の中で作られることから、オートクレーブ製法とも呼ばれている。

ランボルギーニが所有するオートグレーブ画像はこちら

ランボルギーニが所有するオートグレーブ画像はこちら

特徴は、加圧、真空引きによって樹脂成分を追い出すことで、最小限の樹脂によってカーボン繊維が成形(硬化)されるため、強度、剛性、重量がウエットカーボンに対して圧倒的に高い点にある。ちなみに、密閉したオートクレーブ(圧力容器)内で加熱することから、オートクレーブは「釜」とも呼ばれている。

さらに、成形の自由度が高いプリプレグを使うことで、製品の成形に対する自由度も高く、複雑な形状の製品を作ることにも適している。この製法の恩恵をもっとも大きく受けた製品のひとつが、レーシングカーやハイパーカーのカーボンモノコックだろう。とくに、近年のル・マン・プロトなどで見られるルーフまで一体成形したモノコックの強度、剛性は圧倒的に高く、アクシデントによるクラッシュ時にも、驚異的な生存率を作り出している。

ヘネシー・ヴェノムF5のカーボンモノコック画像はこちら

ヘネシー・ヴェノムF5のカーボンモノコック画像はこちら

このほか、C-FRPの成形方法としては、RTM(レジン・トランスファー・モールディング=樹脂注入)成形、VaRTM(バキューム・アシスト・レジン・トランスファー・モールディング=真空補助樹脂注入)成形、プレス成形、SMC(シート・モールディング・コンパウンド)成形、シートワインディング成形、フィラメントワインディング成形、連続引き抜き(プルトルージョン)成形、射出(インジェクション)成形などがある。

RTM製法は、プリフォーム(炭素繊維)と呼ばれる中間基材を雌雄一体の金型内に配置し、樹脂と硬化剤を高い圧力で金型内に注入する製法で、オートクレーブ製法より樹脂含有率は高くなるものの、金型を使用することから量産に適した方法で、自動車の外板(ボンネットやルーフなど)製造などに用いられている。

C-FRPのボンネットのイメージ画像はこちら

C-FRPのボンネットのイメージ画像はこちら

VaRTMは、RTM製法で使う上型(外型)の代わりにフィルムパックを使い、圧力ではなく真空引きの力によって樹脂を含浸させる製法で、加圧行程がないことで木製型、樹脂製型を使うことができ、型の製作期間短縮、型のコストダウン、型自体が軽量化することでRTMより大きなサイズの成形が可能になるなどの特徴を持っている。

プレス成形は、その名のとおり金型にプリプレグやSMC基材、BMC基材などの中間基材(カーボン繊維)を入れ、プレス機の加圧によって樹脂を硬化させる製法で、金型を使うため、サイズ精度の高い成形品を作ることができる反面、成形品の形状が設計段階で制約を受けるデメリットがある。

プリプレグを金型に入れる作業のイメージ画像はこちら

プリプレグを金型に入れる作業のイメージ画像はこちら

SMC成形は、短く裁断した炭素繊維を、樹脂、硬化剤などを混ぜた樹脂ペーストに含浸、加熱した中間基材(SMCシート)を使う製法で、このSMCシートを裁断、計量して金型に入れ、加圧、加熱によって硬化させることで成形品を作る手法である。特徴は、大量生産に向く一方で、炭素繊維長が短いことから、C-FRP本来の強度、剛性を持ち得ない点にある。

シートワインディング、フィラメントワインディング、連続引き抜き(プルトージョン)の各製法は、パイプなどの製造に用いられる製法で、自動車用パーツの製造とは直接関連しないので詳細は省くが、シートワインディングはプリプレグ、フィラメントワインディングと連続引き抜きは、炭素繊維の束を使う製法だ。

射出成形は、熱可塑性樹脂と短く裁断したカーボン繊維を混ぜ、加熱融解して金型内に射出注入、その後、冷却して硬化させる製法で、一般的な樹脂製の射出成形品に比べて強度や剛性は高く、パソコンの筐体など小型な部品を大量生産するのに向いている。ただし、炭素繊維長が短いため、オートクレーブ成形やRTM成形などのC-FRP製品と比べると、絶対的な強度、剛性はそれほど高くない。

製品の軽量化、高剛性化、高強度化が求められる時代背景で、C-FRPが持つ製品特徴は時代性にピタリとマッチ。構造材として使われてからの歴史がまだ浅いため、経時変化や耐久性などについてはまだ十分確証は得られていないが、各産業分野からの注目度は高く、今後さらにその需要が増えることが容易に予測される素材である。

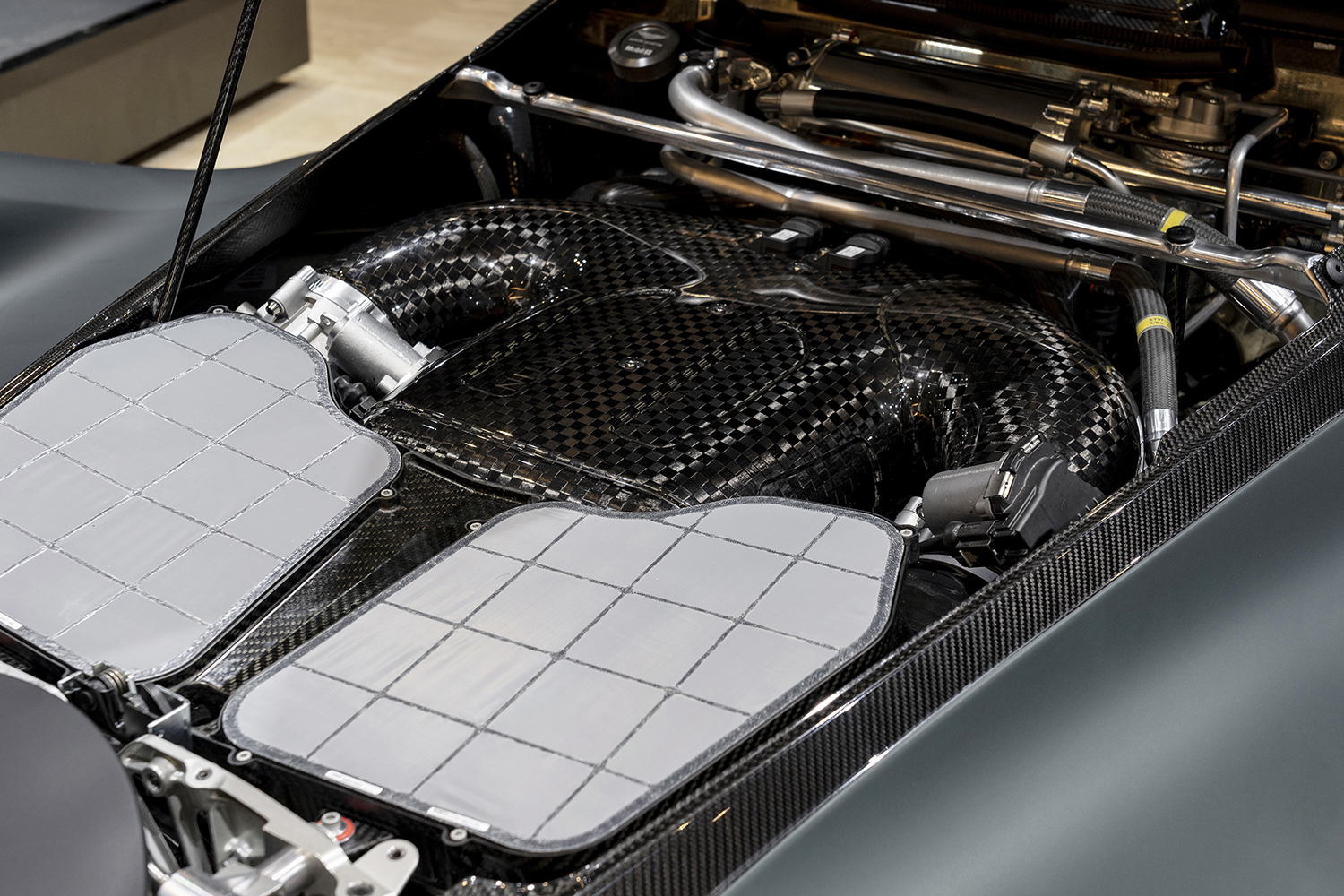

アストンマーティン・ヴァルキリーのエンジンルーム画像はこちら

アストンマーティン・ヴァルキリーのエンジンルーム画像はこちら