この記事をまとめると

■自動車の部品を形成する素材のひとつにカーボン繊維強化プラスチック(C-FRP)がある

■軽量、高強度、高剛性というメリットの一方で高コストというデメリットがある

■ひとくちにC-FRPといってもカーボン繊維の織り方や製法などにさまざまな種類がある

炭素繊維を編み込んで作るC-FRPという樹脂素材

自動車発達の歴史を振り返ると、素材の進化がひとつの軸となっていることに気付くだろう。産声をあげたばかりの自動車は、木と布、そして鉄が構成要素の主体だった。とくに構造材としては、最初期から鉄材が中心となって使われてきたが、戦後、この構造材に素材革命が起きることになる。

その1番手にあげられるのが、非鉄系金属の使用だ。具体的に言えばアルミ合金で、車両の骨格を担う部位からボディパネルまで、幅広く使われるようになってきた。その特徴は、なんといっても軽量、高剛性なことが挙げられる。

ホンダNSXのアルミボディ画像はこちら

ホンダNSXのアルミボディ画像はこちら

このアルミ合金と双璧を成すかたちで発達したのが樹脂素材で、もっとも聞き慣れた素材がFRPだろう。正確には、G-FRPと表記すべきで、文字どおりガラス繊維強化プラスチックのことだ。身近なところでは、建材やバスタブなどで使われ、成型の自由度が高く、軽量・高剛性、非導電性が特徴となっている。

G-FRPの歴史は意外と古く、すでに1930年代には航空機素材として開発が進み、自動車用としては、戦後のレーシングカーも含めてボディ外皮の素材として使われる例が増え(モノコックをG-FRP製としたレーシングカーも存在した)、現在では樹脂系素材の代表格として取り扱われている。

BMW Z1のG-FRPボディパネル画像はこちら

BMW Z1のG-FRPボディパネル画像はこちら

そして、このG-FRPより、軽量、高強度、高剛性として注目を浴びる樹脂系素材がC-FRPである。直訳すれば、カーボン繊維強化プラスチックとなり、G-FRPとの違いは、軸となる素材がガラス繊維かカーボン繊維かということである。

ところで、構造材として見たC-FRPは、鉄との比較で比重が4分の1(鉄7.85、カーボン1.8〜2.2)、重量比強度が10倍、比弾性率は7倍という軽量、高強度さが売り物のハイテク素材だ。

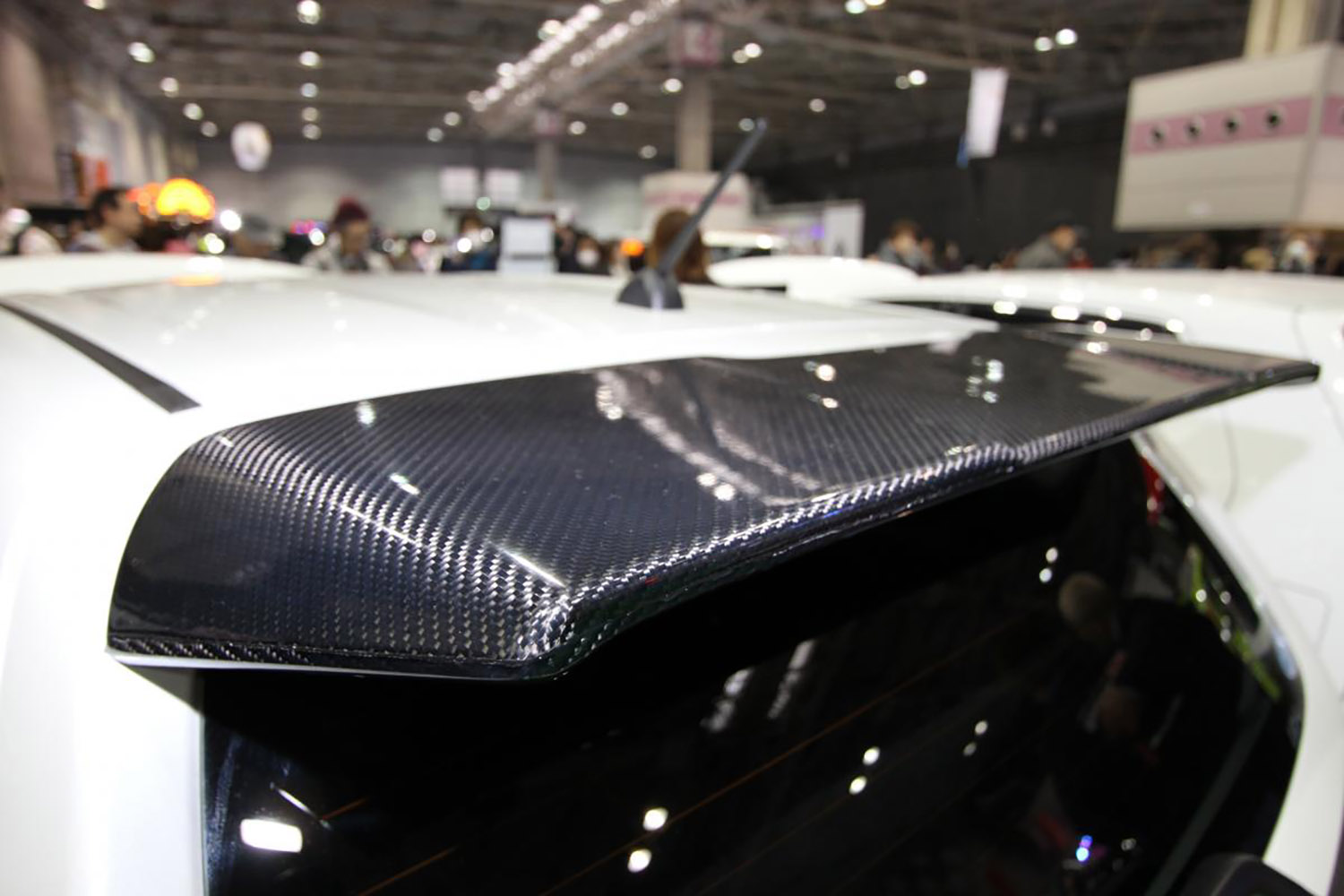

C-FRPのリヤスポイラー画像はこちら

C-FRPのリヤスポイラー画像はこちら

ちなみに、こうしたハイテクFRP材としては、B-FRP(ボロン繊維強化プラスチック)、A-FRP(アラミド繊維強化プラスチック=K-FRPケブラー繊維強化プラスチック、ケブラーはアラミド繊維のデュポン社登録商標)などがあり、耐衝撃性や熱伝導性、難燃性に優れるといった特徴を持っている。

さて、C-FRP、通称カーボンだが、カーボンに関わる表記がいろいろあるので、それらについて触れていこう。まず、「平織り」と「綾織り」だ。これは文字どおりカーボン繊維の織り方を表したもので、平織りは縦糸と横糸が交互に編み込まれたカーボン繊維、綾織りは縦糸と横糸が1度交差したあと1本飛ばしで編まれたカーボン繊維のことだ。

平織りカーボンのルーフ画像はこちら

平織りカーボンのルーフ画像はこちら

縦糸と横糸が交互に編み込まれることで接点数の多い平織りは強度的に強く、逆に1本飛ばしで繊維が交差する綾織りは、立体的に現れる織り目が美しく、見せる要素に優れることから、市販カーボンパーツとして好んで使われる傾向がある。

綾織りカーボンのNACAダクト画像はこちら

綾織りカーボンのNACAダクト画像はこちら